Die häufigste Frage in allen Foren und insbesondere Facebook lautet „Welche Einstellungen benötige ich für mein Projekt?“ Die Antwort darauf kann man allerdings nur selbst beantworten. Zunächst kann niemand wissen, wie das Ergebnis genau aussehen soll. Heller? Dunkler? Jeder hat individuelle Anforderungen und Erwartungen. Und es kommt dazu, dass jedes Material unterschiedlich ist. Auch jeder Laser. Und zwar wirklich von Einzelstück zu Einzelstück. Ich lese beinahe täglich Berichte, dass eine Sperrholzplatte super funktioniert hat und die nächste aus der gleichen Packung nicht mehr. Es sind Naturmaterialien und es gibt auch eine Menge Unterschiede in der Verarbeitung. Daher kann es keine allgemeinen Einstellungen geben, die immer funktionieren.

Es gibt keine allgemeingültigen Einstellungen!

Wie bereits eingangs gesagt, kann niemand Einstellungen liefern, die für das eigene Projekt perfekt sind. Die muss man selbst herausfinden. Man muss natürlich nicht bei null anfangen. Man kann sich schon nach den Ergebnissen und Erfahrungen von anderen richten, aber nur als Startwert. Im Detail muss man dann noch selbst so lange ausprobieren, bis das Ergebnis gefällt. Nach der Lektüre dieser Seite solltest du ein ganz gutes Gefühl für die ersten Einstellungen haben, der Rest kommt durch die Erfahrung.

Rahmenbedingungen

Grundsätzlich sollte man sich im Klaren sein, was man dem Laser zumuten kann. Diodenlaser sind langsam. Wer schneller arbeiten möchte, muss zu einem CO₂ Laser greifen. Die Einheit, in der Diodenlaser messen, ist Millimeter pro Minute. CO₂ Laser messen in Millimeter pro Sekunde, was 60x schneller ist.

Die üblichen Diodenlaser mit relativ gleicher Grundmechanik sind auf Geschwindigkeiten bis ungefähr 5.000-6.000 mm/min ausgelegt. Diodenlaser mit verbesserter Mechanik können bis zu 10.000 mm/min erreichen. Diese Geschwindigkeiten erreicht man aber nur beim Gravieren, da dort nicht so viel Leistung nötig ist. Beim Schneiden sind Geschwindigkeiten von 100 bis 1000 mm/min üblich. Zusätzlich sind dort mehrere Durchgänge nötig. Bei hohen Geschwindigkeiten kommen auch weitere Effekte wie Schwingungen ins Spiel, die das Ergebnis negativ beeinflussen können. Im Zweifelsfall lieber etwas langsamer (aber nicht zu langsam) probieren.

Die Leistung des Lasers wird in der Regel über einen Prozentwert geregelt. Dazu lässt sich zunächst sagen, dass man den Laser möglichst nicht konstant bei 100 % Leistung betreiben sollte (es hängt weniger an der tatsächlichen Leistung als an der Temperatur des Moduls. Temperaturen über 30 °C lassen die Diode stark altern und schneller kaputtgehen). Als Daumenregel kann man sagen, dass man nicht über 85–90 % Leistung gehen sollte. Eine etwas ausführlichere Begründung findet sich in der FAQ. Diese Leistung benötigt man auch meist nur beim Schneiden. Gravieren nutzt die ganze Bandbreite von 10 – 80 %.

Mehr Leistung ist heißt auch nicht unbedingt ein besseres Ergebnis. Beim Schneiden ist es nicht ratsam, die Leistung auf 100 % zu setzen, die Geschwindigkeit einzustellen und loszulegen. Wenn man zu viel Leistung nutzt, verkohlt man das Holz besonders stark. Wenn der Laser wieder zurückkommt, muss er sich erst durch die Verkohlung brennen, um an das unberührte Holz zu gelangen. Das bedeutet also mehr Arbeit für den Laser. Daher kann es durchaus ratsam sein, weniger Leistung und dafür mehr Durchgänge zu nutzen.

Es gibt technisch keinen Unterschied zwischen Schneiden und Gravieren. Für die Software ist das nichts anderes, man kann also keine Funktion „Schneiden“ auswählen oder „Gravieren“. Den Unterschied macht die Leistung. Wenn der Laser stark genug eingestellt ist, wird das Material so tief verbrannt, dass er „schneidet“, wenn er so schwach eingestellt ist, dass er nur die Oberfläche verbrennt, dann „graviert“ er. In der Software ist die Einstellung also in beiden Fällen etwa eine Linie, aber einmal mit 80 % Leistung und mehreren Durchgängen (dann wird das Material geschnitten) oder mit 20 % Leistung und nur einem Durchgang, dann wird nur graviert.

Gefahren

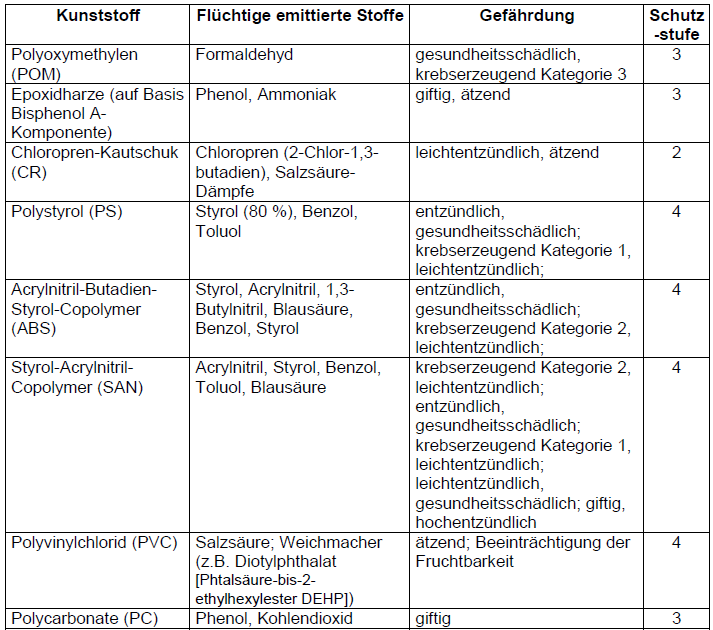

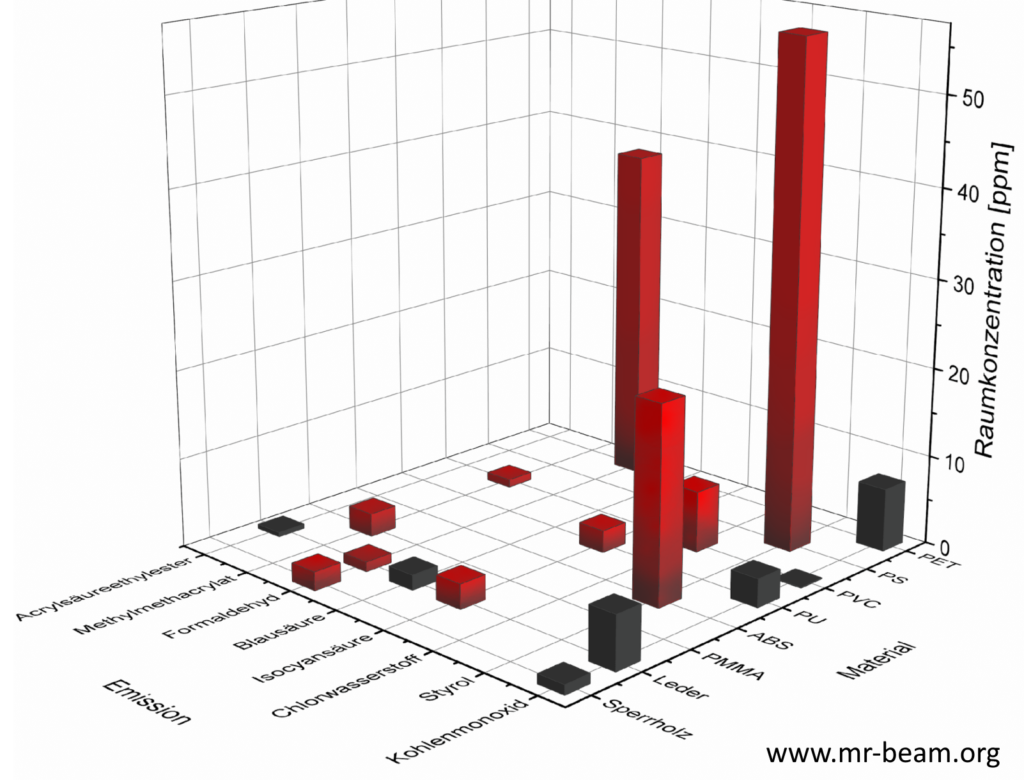

Viele Stoffe sind extrem gefährlich, wenn sie verbrannt werden. Man sollte genau darauf achten, welche Stoffe man unter den Laser legt. Gesund ist kein einziger davon, auch Holz nicht, aber die Gefahren sind unterschiedlich stark. Man sollte immer darauf achten, dass alle Gase abgesaugt und gefiltert oder nach außen geleitet werden. Besonders zu nennen sind hier alle Stoffe mit PVC (u. a. Vinyl), die man nie lasern sollte. Hier ein paar weitere Beispiele dafür:

Neben dem PDF aus dem Bild oben ist hier noch ein weiteres PDF mit einigen Materialien.

Zusammenhang Geschwindigkeit und Leistung

Für das Endergebnis ist letztlich der Energieeintrag in das Material ausschlaggebend. Je mehr Leistung auf einen Punkt konzentriert wird, desto mehr Material wird verbrannt. Dabei kommt es auf die Energie pro Zeit und Fläche an. Wenn sich der Laser über die Fläche bewegt, wird eine bestimmte Energie pro Zeit auf das Material gebracht. Wenn man bei der gleichen Leistung schneller fährt, wird pro Zeit weniger Energie auf die gleiche Fläche verteilt (der Laser ist ja nur kürzer „da“). Daraus ergibt sich, dass man proportionale Einstellungen nutzen kann. Anders gesagt: 80 % Leistung bei 1000 mm/min sollte in etwa das gleiche Ergebnis erzeugen wie 40 % Leistung bei 500 mm/min. Die Leistung pro Fläche pro Zeit ist gleich (das stimmt letztlich nicht absolut und Materialien reagieren auch nicht linear auf die Energie, deswegen ist das nur als Richtwert zu verstehen).

Irgendwann kann man die höhere Geschwindigkeit nicht mehr mit mehr Leistung kompensieren. In diesem Fall erhöht man die Anzahl der Durchgänge. Der Laser überfährt jede Stelle mehrmals und schneidet oder graviert auf diese Weise tiefer.

Als Anhaltspunkt gilt: Je schneller man fährt, desto weniger verkohlt das Material. Wenn man ein Stück Holz entweder mit 200 mm/min bei 80 % in zwei Durchgängen oder mit 600 mm/min bei 85 % in 8 Durchgängen schneidet (nur als Beispiel), wird der erste Versuch viel mehr Verkohlung und Brandflecken entlang der Schnittlinie aufweisen. Wenn man also ein sauberes Objekt haben will, muss man schneller fahren und dafür mehr Durchgänge machen. Das heißt auch nicht, dass man damit langsamer sein muss. Trish aus der Facebook-Gruppe hat einen Test gemacht und 3 mm MDF mit folgenden Einstellungen gelasert:

- 200 mm/min, 80 % Leistung, 4 Durchgänge. Zeit: 1:38 Std.

- 600 mm/min, 70 % Leistung, 10 Durchgänge. Zeit: 1:17 Std.

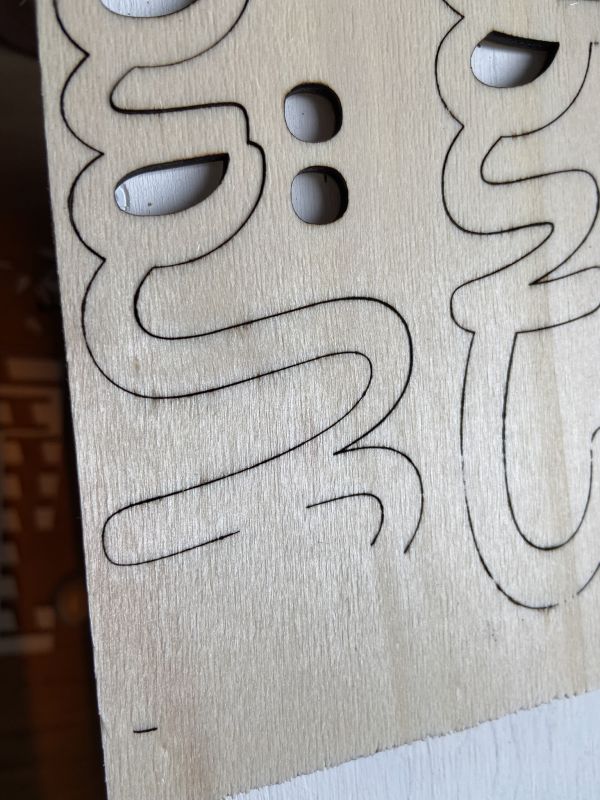

Das Ergebnis sieht bei 600 mm/min auch schöner aus, die Ränder sind nicht so stark verkohlt. Daniel hat auch einige zusätzliche Tests durchgeführt und die Ergebnisse zeigen, dass das Verhalten nahezu linear ist, was bedeutet, dass man entweder 200 mm/min und 2 Durchgänge oder 400 mm/min und 4 Durchgänge wählen kann. Das bedeutet auch, dass die benötigte Zeit fast identisch ist. Bei höheren Geschwindigkeiten (da der Laser weniger Verkohlungen durchbrennen muss) kann man sogar Zeit sparen (z. B. 200 / 2 Durchgänge und 1000 / 9 Durchgänge anstelle von zehn Durchgängen: 10 % Zeitersparnis). Hier noch ein Beispiel, das ich selbst gemacht habe:

Änderungen in der Laserleistung

Viele Nutzer stellen zwischendurch fest, dass die Leistung des Lasers abnimmt. In der Regel liegt es daran, dass der Laser nicht ausreichend gewartet wurde. Während des Laserns sammeln sich Dreckpartikel auf der Linse. Das führt zum einen zum Nachlassen der Leistung, was aber noch viel wichtiger ist: Die Linse wird nach kurzer Zeit zerstört! Der Dreck wird durch den Laserstrahl erhitzt und lässt die Linse springen. Daher regelmäßig reinigen! Beschrieben wird das im Kapitel zur Wartung. Ein weiterer Grund kann sein, dass die Diode zu lange mit zu hoher Leistung betrieben wurde, was sie ebenfalls schneller altern lässt.

Fokussierung

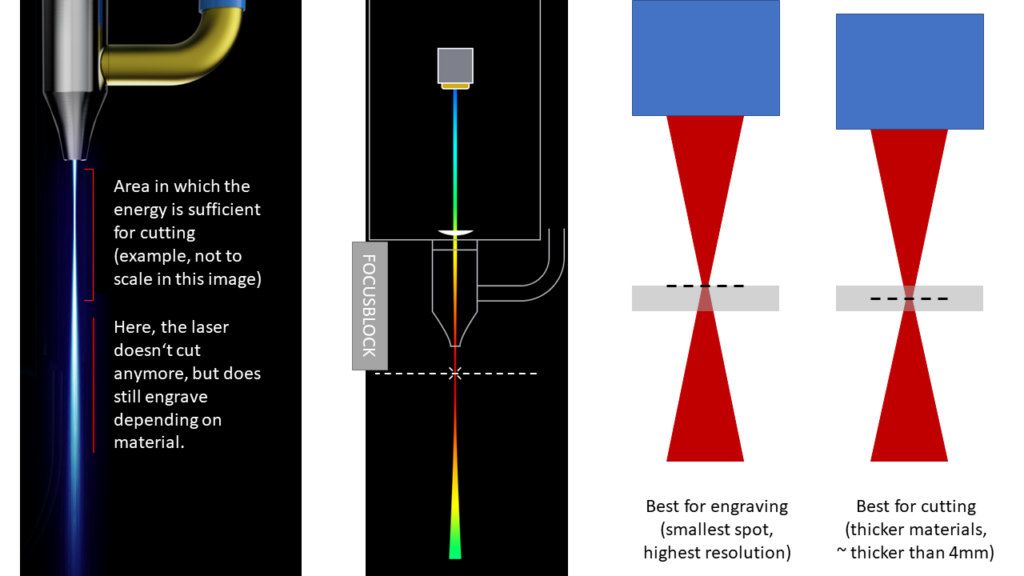

Normalerweise fokussiert man den Laser direkt auf die Oberfläche des Werkstücks. Dort ist der Laserpunkt dann am kleinsten und perfekt ausgerichtet. Der Bereich, in dem der Fokus optimal ist, ist bei Sculpfun-Lasern schon sehr groß, aber nicht unendlich. Um den Fokuspunkt herum wird der Laserkegel größer und die Schneidleistung entsprechend schlechter. Bei dickeren Materialien empfiehlt es sich daher, den Fokus anzupassen. Die Faustregel lautet, den Fokus in die Mitte des Materials zu legen. Bei einem 10 mm dicken Holzbrett ist der Fokus also um 5 mm tiefer einzustellen als die Oberfläche. Das bringt in der Regel die besten Ergebnisse. Es heißt aber auch hier, man muss experimentieren, bis man die optimale Einstellung gefunden hat.

Man kann sich dieses Verfahren aber auch andersherum zunutze machen. Bei Gravuren kann man den Fokus höher einstellen als normal und erhält durch den dickeren Laserpunkt eine dickere und schwärzere Gravur. Natürlich verliert man dabei dann etwas an Auflösung, da der Punkt nicht mehr seine ursprüngliche Größe hat.

Hier sind die typischen Standard-Fokusabstände der mir bekannten Modelle:

| S6, S9 | 20 mm |

| S10 | 50 mm |

| S30, S30 Pro (5W, 10W), S30 Ultra 11W | 50 mm |

| S30 Pro Max (20W), S30 Ultra 22W, 33W, iCube Pro | 40 mm |

| Atomstack S20 / X20 / A20 Pro | 4 mm (mit Shield), 38 mm (ohne Shield) |

Falls der Fokuszylinder verloren gegangen ist, kann man sich auch einfach neue Hilfen lasern. Hier eine LightBurn-Datei mit ein paar Vorlagen für verschiedene Fokushöhen (lässt sich sehr schnell selbst designen für andere Abstände): Download

Dynamische vs. konstante Leistung

Hinweis

Dynamische Leistung ist ein Firmware Feature von grbl Version 1.1f und höher. Wenn man die Optionen nicht in LightBurn findet, dann hat man entweder eine zu alte Firmware oder aber – und sehr viel wahrscheinlicher – den falschen Typ als Laser ausgewählt. Der Laser muss als Typ “grbl” eingerichtet werden, nichts anderes. Die automatische Erkennung kann manchmal fehlschlagen.

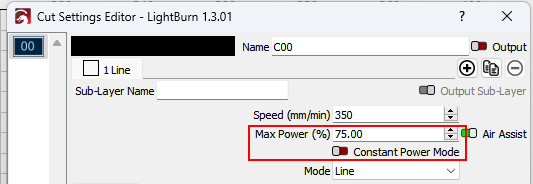

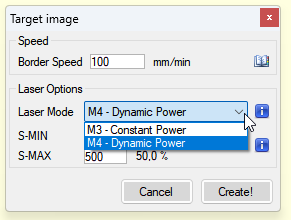

Man kann bei der Leistung bzw. den detaillierten Layereinstellungen auswählen, ob man mit konstanter oder dynamischer Leistung arbeiten will. Wann soll man nun welche Einstellung benutzen? Wie immer – es kommt darauf an. Generell lässt sich aber sagen, dass in der Regel beim Schneiden konstante Leistung genutzt werden sollte und beim Gravieren die dynamische.

Kurz gesagt bedeutet dynamische Leistung eine Anpassung der Leistung an die Geschwindigkeit. Zum Ende einer Linie/Kurve muss der Laser abbremsen. Bei dynamischer Leistung wird mit der Geschwindigkeit auch die Leistung reduziert, damit am Ende der Bewegung nicht stärker gebrannt wird als auf der restlichen Bewegung (siehe Zusammenhang Geschwindigkeit und Leistung – bei gleicher Leistung und langsamerer Geschwindigkeit wird mehr Energie pro Fläche ins Material gebracht). Ecken würden dunkler werden als lange Geraden. Bei einer Gravur ist das schlecht, da die ja in der Regel sehr gleichmäßig sein soll. Daher wird hier meist die dynamische Leistung verwendet.

Konstante Leistung passt die Leistung nicht an die Geschwindigkeit an. Besonders beim Schneiden ist das oft relevant, weil sonst kleine, filigrane oder scharfe Ecken dazu führen, dass das Material bei dynamischer Leistung nicht geschnitten werden würde (weil die Leistung in der Ecke ja nachlassen würde). Daher beim Schneiden konstante Leistung nutzen.

Genaue Erklärung der beiden Modi (aus der grbl-Dokumentation)

M3 Modus für konstante Laserleistung:

Im Modus “Konstante Laserleistung” bleibt die Laserleistung wie programmiert, unabhängig davon, ob sich die Maschine bewegt, beschleunigt oder angehalten wird. Dies ermöglicht eine bessere Kontrolle des Laserzustands. Mit einem guten G-Code-Programm kann dies zu gleichmäßigeren Schnitten in schwierigeren Materialien führen.

Für einen sauberen Schnitt und zur Vermeidung von Verbrennungen im M3-Konstantleistungsmodus empfiehlt es sich, um die zu schneidende Linie herum An- und Abfahrbewegungen einzufügen, um der Maschine etwas Raum zum Beschleunigen und Abbremsen zu geben.

HINWEIS: M3 kann verwendet werden, um den Laser zum Fokussieren eingeschaltet zu lassen.

M4 Dynamischer Laserleistungsmodus:

Im dynamischen Laserleistungsmodus wird die Laserleistung automatisch auf der Grundlage der aktuellen Geschwindigkeit im Verhältnis zur programmierten Geschwindigkeit angepasst. Damit wird sichergestellt, dass die Laserenergie entlang eines Schnitts konstant bleibt, auch wenn die Maschine angehalten oder aktiv beschleunigt wird. Dies ist sehr nützlich für sauberes, präzises Gravieren und Schneiden auf einfachen Materialien in einem breiten Spektrum von G-Code-Erzeugungsmethoden durch CAM-Programme. Es läuft im Allgemeinen schneller und ist möglicherweise die einzige Lösung, die Sie benötigen.

Grbl berechnet die Laserleistung auf der Grundlage der Annahme, dass die Laserleistung linear mit der Geschwindigkeit und dem Material ist. Dies ist jedoch oft nicht der Fall. Laser können bei unterschiedlichen Leistungsniveaus unterschiedlich schneiden, und manche Materialien lassen sich bei einer bestimmten Geschwindigkeit und Leistung nicht gut schneiden. Kurz gesagt bedeutet dies, dass der dynamische Leistungsmodus nicht für alle Situationen geeignet ist. Machen Sie immer ein Probestück, bevor Sie diesen Modus mit einem neuen Material oder einer neuen Maschine verwenden.

Wenn sich die Maschine nicht bewegt, schaltet der dynamische Modus M4 den Laser aus. Er schaltet sich nur ein, wenn sich die Maschine bewegt. Dies macht den Betrieb des Lasers im Allgemeinen sicherer, da er im Gegensatz zu M3 kein Loch in Ihren Tisch brennt, wenn Sie anhalten und vergessen, M3 rechtzeitig auszuschalten.

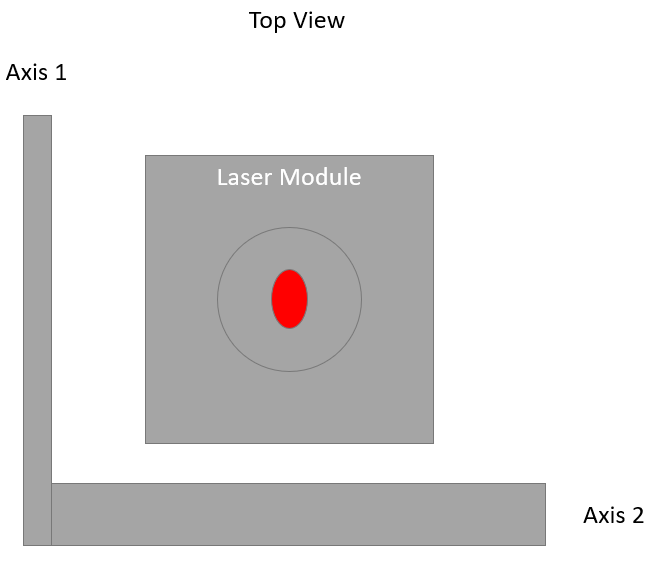

Unterschied der Achsen / Spot-Größe

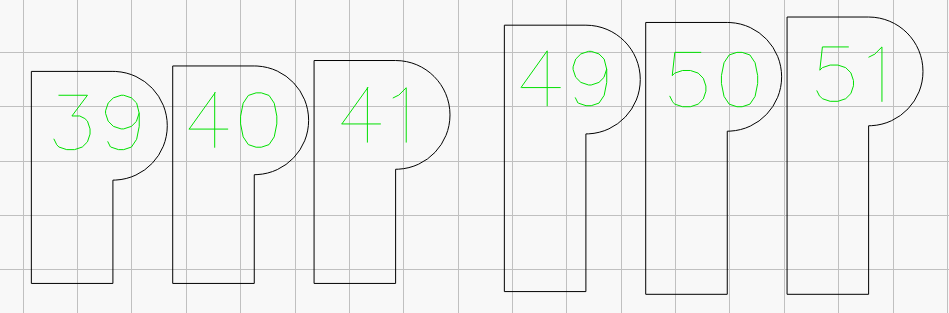

Viele Nutzer stellen fest, dass der Laser in einer Achse besser schneidet als in der anderen. Das liegt daran, dass der Laser-Spot selten hundertprozentig quadratisch ist. In der Regel ist er rechteckig. Daher ist die Schneidleistung in einer Richtung meistens etwas besser als in der anderen Richtung. Das ist also nicht ungewöhnlich. Da man sowieso nicht an der Grenze der Leistung schneiden sollte (siehe unten, wenn man das Material so gerade eben noch durchschneidet, kommt es durch Materialunterschiede eh oft dazu, dass manche Stellen nicht geschnitten werden), ist das aber in der Regel kein Problem. Einfach einen Durchgang mehr als grundsätzlich benötigt, dann fällt auch dieser Effekt nicht mehr auf.

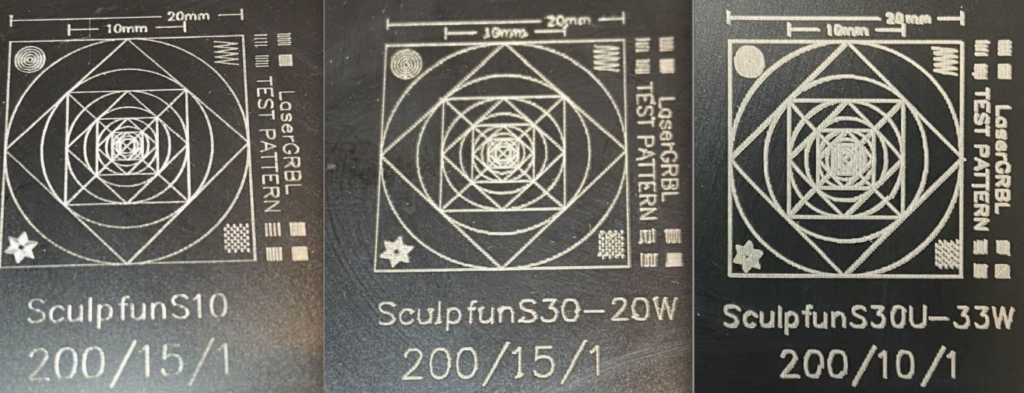

Mehr Power bedeutet bei einem Lasermodul nicht zwangsweise bessere Ergebnisse. Je mehr Dioden zu einem Strahl zusammengeschaltet werden, umso dicker wird der Laserpunkt. Hier ein paar Beispiele (mit höherer Leistung sinkt die Gravurqualität:

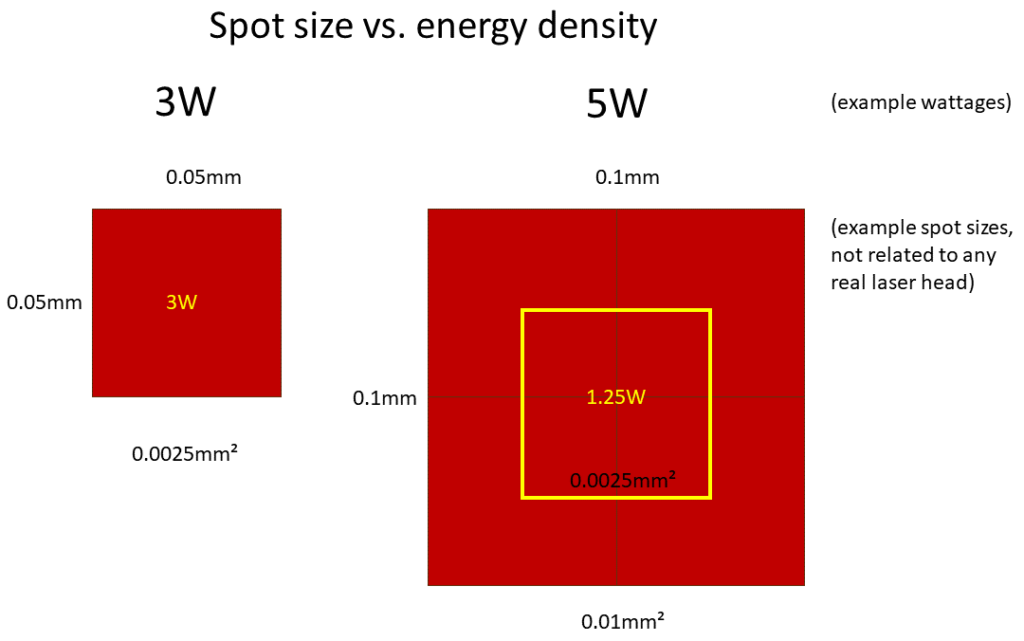

Es heißt auch nicht zwangsweise, dass man mit einem Modul mit mehr Leistung auch immer besser schneiden kann. Je kleiner der Spot ist, umso höher die Energiedichte. Ein Modul mit der halben Leistung kann bei einem Spot vom weniger als der halben Größe eventuell sogar besser schneiden, weil die Energiedichte höher ist. Das kann man sich einfach am Fokus von oben vorstellen. Wenn das Modul 10 cm höher als normal angebracht wird, kann es beispielsweise immer noch mit 33W feuern, da der Spot aber ein paar Zentimeter groß ist, reicht die Energiedichte eventuell nicht mal mehr zum Gravieren.

Spot-Größen bei Sculpfun-Modulen

| Laser-Modul | Ungefähre Spot-Größe (nie ganz exakt gleich) |

|---|---|

| S9 / S30 | 0,08 mm (318 DPI) |

| S10 / S30 Pro / S30 Ultra 11W | 0,09 mm (280 DPI) |

| S30 Pro Max / S30 Ultra 22W | 0,12 mm (210 DPI) |

| S30 Ultra 33W | 0,2 mm (127 DPI) |

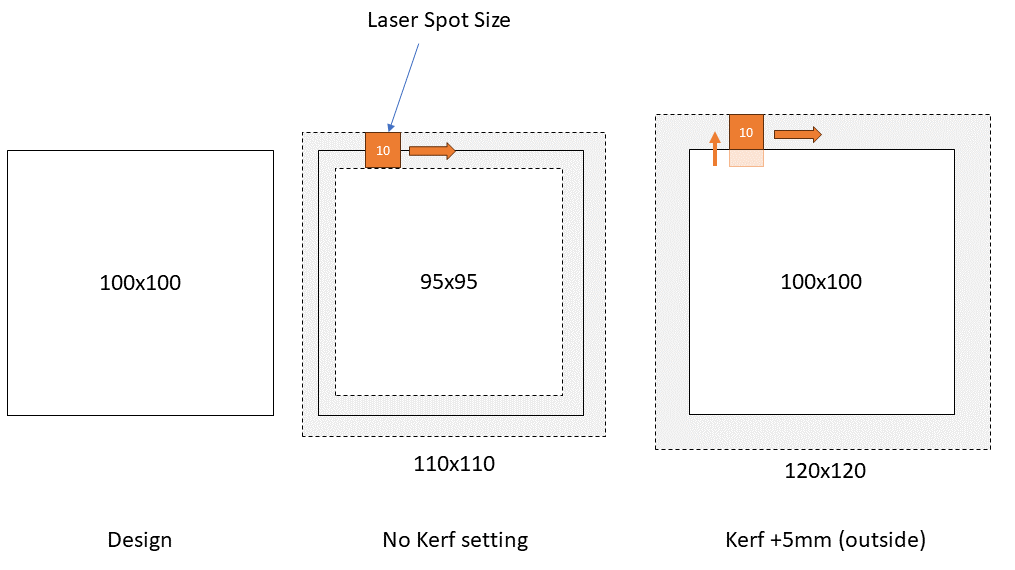

Kerf-Setting / Schnittversatz

Bei Designs, die genau ineinander passen sollen, ist es oft wichtig, die Breite des Laserstrahls genau zu kennen. Dadurch, dass der Laserstrahl einen gewissen Teil des Materials weg brennt, passen ausgeschnittene Teile meist zu locker ineinander und halten schlecht. Um das auszugleichen, gibt es den Schnittversatz. Damit kann man den Laserstrahl nach außen oder innen der Kontur verschieben, sodass die Schnittbreite keinen Einfluss auf die Bauteilgröße hat. Das gleiche gilt auch, wenn man absolut passgenaue Teile haben will, bei denen es auf die Zehntel ankommt, die der Laserstrahl in der Regel breit ist.

Im folgenden Bild ist das Prinzip erklärt. Die Laserbreite ist natürlich stark übertrieben. Der englische Begriff ist Kerf, eine Erklärung in der LightBurn-Dokumentation findet sich hier: Kerf-Offset. Die Einstellung findet sich in den detaillierten Ebenen-Einstellungen.

Was geht – was geht nicht?

Wie bereits oben schon geschrieben, aber hier noch einmal: Viele Materialien sind sehr giftig, wenn sie verbrannt werden. Man sollte also vorher genau prüfen, ob das gewählte Material sicher ist oder noch weitere Vorkehrungen nötig sind. Besonders gefährlich sind alle PVC-haltigen Stoffe wie Vinyl (auch Schallplatten oder Klebefolie) oder Kunstleder. Dabei entsteht reines Chlorgas! Grundsätzlich gilt sowieso, dass die Dämpfe NIE gesund sind, nur unterschiedlich schädlich bis hochgiftig. Chlorgas wirkt mit der umgebenden Luftfeuchtigkeit hoch korrosiv und zersetzt damit schnell die Laser-Hardware. Man hat somit nicht lange was vom Laser, wenn man PVC lasert. Hier sind noch ein paar schöne Bilder von zerstörten Lasern durch Chlorgas-Dämpfe.

Natürliche Stoffe wie Holz oder Echtleder kann man bedenkenlos bearbeiten, wenn auch die Dämpfe trotzdem nicht unbedingt eingeatmet werden sollten. Das Gleiche gilt für Papier und Pappe.

Durchsichtige Materialien können mit einem Diodenlaser nicht bearbeitet werden! Das gilt insbesondere für das beliebte, klare Acrylglas. Die Wellenlänge des Diodenlasers (um 450 nm) liegt im sichtbaren Bereich, das heißt, wenn das Material für das menschliche Auge durchlässig ist, geht auch der Laserstrahl ungehindert hindurch und verbrennt das Material nicht. Mit Tricks lassen sich diese Materialien gravieren, aber nicht schneiden! (Mit einem CO₂-Laser geht Schneiden hingegen schon)

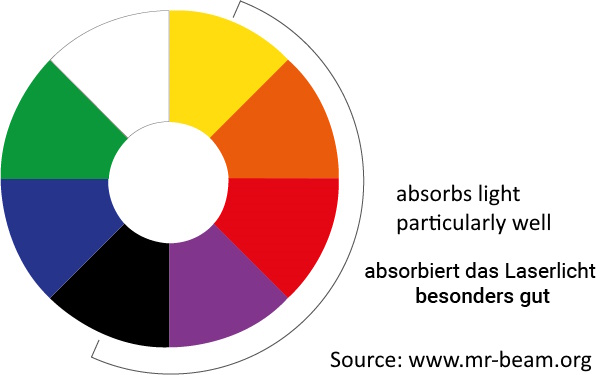

Je dunkler die Farbe des Materials, desto besser die Absorption des Lichts und damit der Energie. Weiße und helle Materialien können kaum verarbeitet werden! Ein weißes Blatt Papier kann schlechter zu schneiden sein als eine millimeterdicke Holzplatte!

Metalle können weder geschnitten noch graviert werden. Man kann allerdings die Oberfläche dauerhaft verfärben („markieren“). Dazu sind auch Tricks nötig, in dem ein weiteres Material aufgetragen und mit dem Laser erhitzt wird. Im Wesentlichen handelt es sich um Edelstahl, alle anderen Metalle können in der Regel gar nicht mit einem Diodenlaser bearbeitet werden.

Begriffsklärung von https://www.ponoko.com/blog/digital-manufacturing/understanding-the-difference-between-engraving-etching-and-marking/

Laserbeschriftung (Marking): Dies geschieht mit einem schwachen Strahl, der das Material verfärbt, um einen hohen Kontrast zu erzeugen, ohne die Oberfläche des Materials zu zerstören. Die Markierung erfolgt durch Oxidation unter der Oberfläche, wodurch diese schwarz wird. Dieses Verfahren wird manchmal auch als Laserfärbung oder Laser-Dunkelmarkierung bezeichnet. Am häufigsten wird diese Methode bei Metallen eingesetzt, aber der Verkohlungseffekt kann auch bei Kunststoffen erzielt werden. Sie wird in der Regel für Seriennummern oder Modellcodes verwendet und findet vorwiegend in der Medizin und in der Automobilindustrie Anwendung. Die Laserbeschriftung kann auf flachen, gekrümmten oder runden Oberflächen angewendet werden.

Lasergravur (Engraving): Bei der Lasergravur wird ein Hohlraum in die Oberfläche des Materials geschnitten, sodass ein Bild oder ein Schriftzug in Augenhöhe sichtbar wird, der auch bei Berührung spürbar ist. Dies geschieht mit einem Hochtemperaturlaser, der die Materialoberfläche zum Verdampfen bringt. Die Gravur ist sehr präzise und eignet sich häufig für Personen, die etwas personalisieren oder individuell gestalten möchten. Die Gravurtiefe kann zwischen 0,02″ bei Metallen und 0,125″ bei härteren Materialien variieren. Sie können fast jede Art von Material gravieren, werden aber am häufigsten für Metall, Kunststoff, Holz, Leder, Glas und Acryl verwendet.

Lasergravur (Etching): Hierbei handelt es sich eigentlich um eine Unterart der Gravur, wobei der Hauptunterschied in der Tiefe des Schnitts besteht. Diese beträgt in der Regel nicht mehr als 0,001″ was sie zur praktikabelsten Option für dünne Materialien und kleine Projekte wie Schmuck macht.

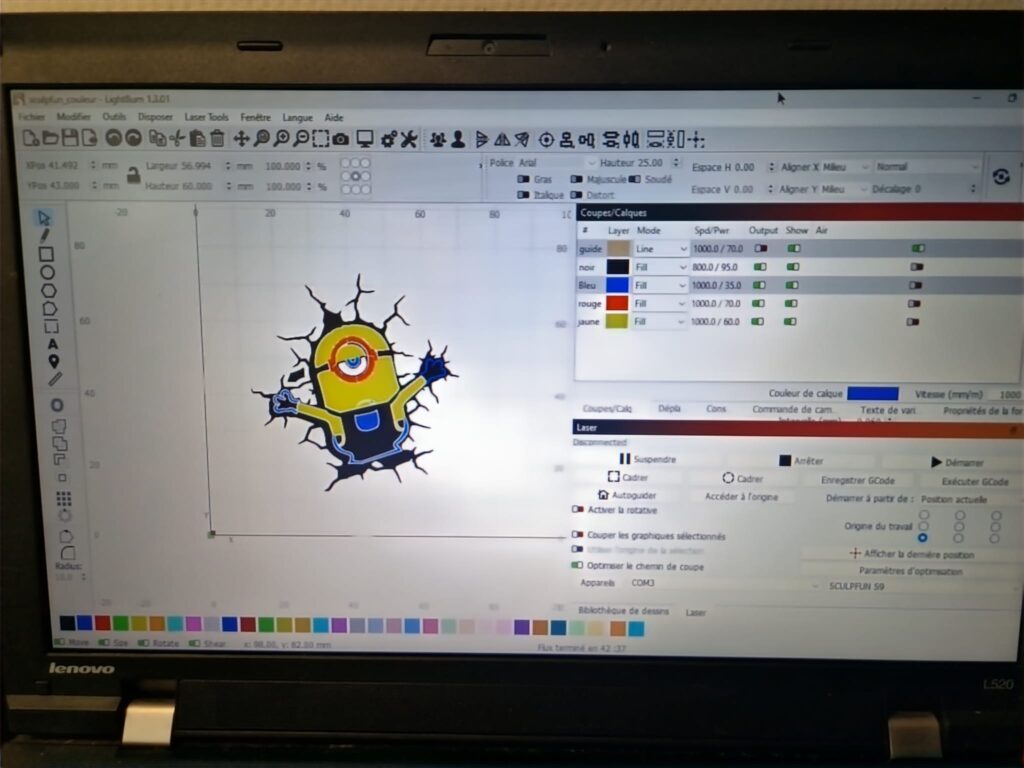

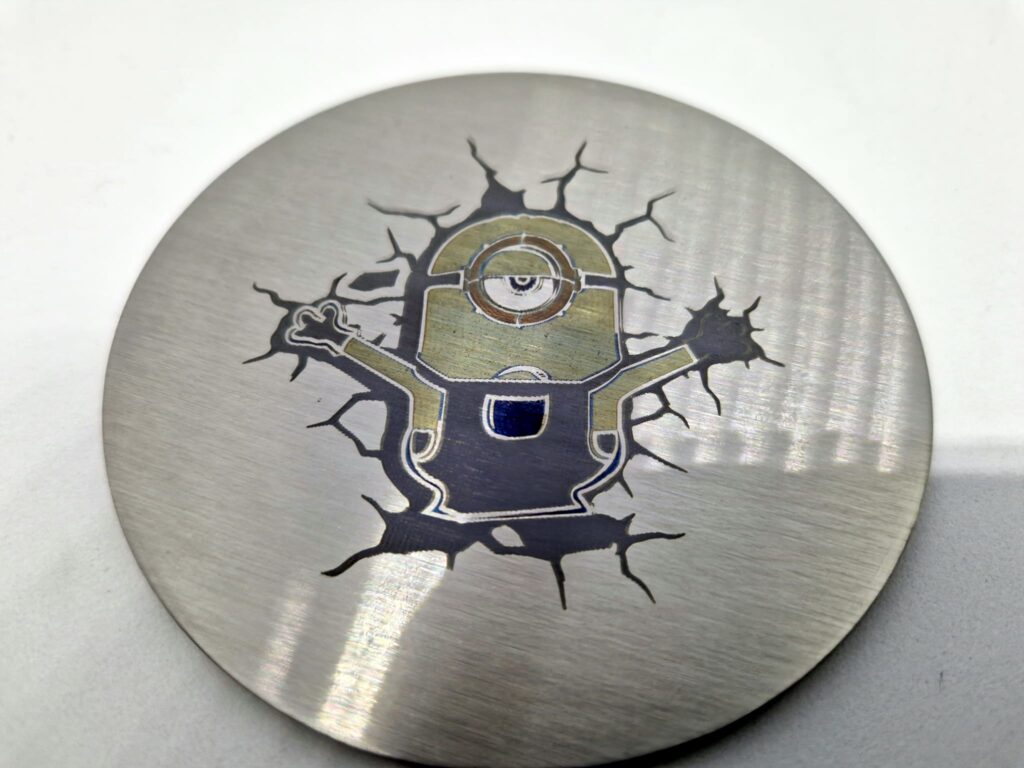

Edelstahl ist auch das einzige Material, mit dem Farben erzeugt werden können. Durch unterschiedliche Energie (=Hitze) wird das Material unterschiedlich stark erwärmt und schimmert in verschiedenen Farbtönen. James aus der Facebook-Gruppe hat ein super Beispiel erstellt:

Er hat das auch in einem Video genauer gezeigt: https://www.youtube.com/watch?v=887CPUzYIbQ

Umweltbedingungen

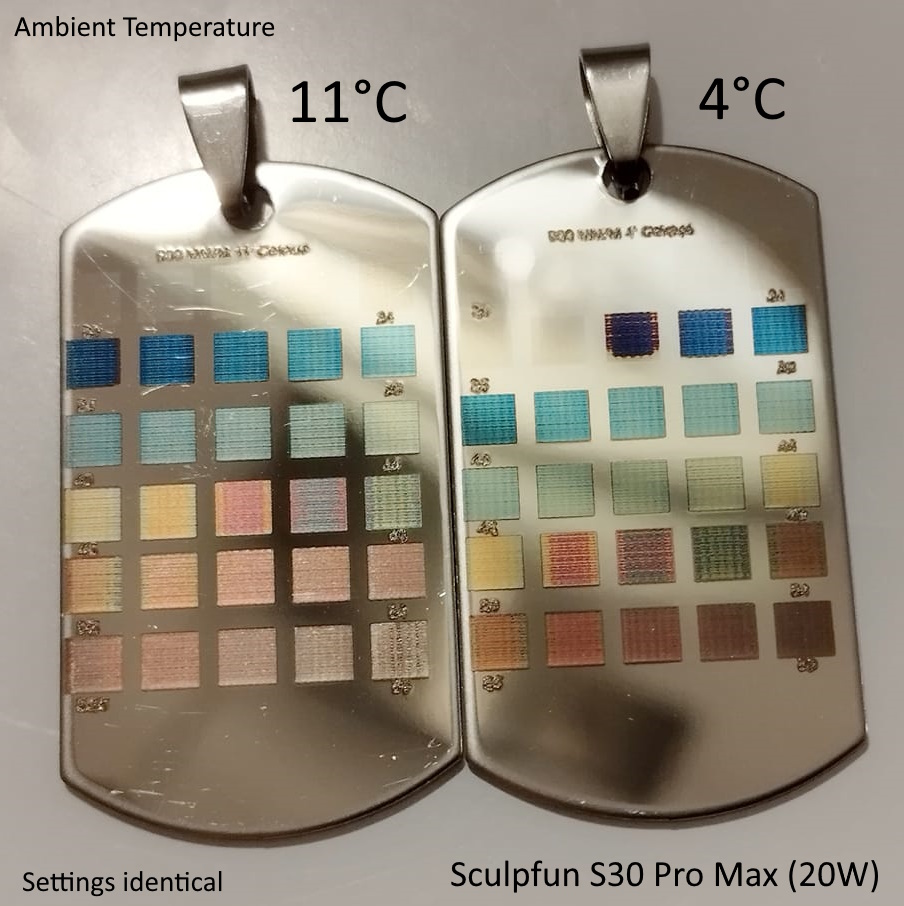

Auch die Bedingungen, unter denen man lasert, spielen eine große Rolle. Die Außentemperatur, die Luftfeuchtigkeit usw. verändern die Ergebnisse. Als Test kann man ein Sperrholzbrett kurz in Wasser eintauchen und dann versuchen, mit den gewohnten Einstellungen zu lasern. Es wird fast unmöglich sein, das Holz zu schneiden, auch wenn es vorher einfach war. Das Wasser nimmt einen großen Teil der Energie auf, und diese fehlt dann zum Schneiden. Daher sollte man das Holz nicht draußen lagern, sondern immer so trocken wie möglich. Eventuell kann es helfen, es im Backofen bei 50 °C eine Weile zu trocknen, falls es feucht geworden ist. Ein weiteres schönes Beispiel hat Kim erstellt, hier mit Edelstahl. Die Verfärbungen im Edelstahl entstehen durch die Temperatur des Materials. Wenn die Umgebungstemperatur unterschiedlich ist, sind auch die Farben anders:

Natürliche Materialien – Holz

Holz ist ein beliebtes Material zum lasern. Aber auch hier gilt: einmal erstellte Einstellungen gelten nicht universell! Jedes Stück Holz ist anders, auch von der gleichen Sorte! Besonders bei Sperrholz gibt es oft Probleme, dass es an manchen Stellen nicht durchgeschnitten wird, an anderen aber schon. Das liegt oft an dem Klebstoff zwischen den Schichten, oder dass in den nicht sichtbaren Schichten Astlöcher oder ähnliches versteckt sind. Hier noch ein Hinweis von Christian: »Da kommt es besonders auf eine Laser geeignete Verleimung (nicht Wasserfest IF20) an und auf saubere Zwischenlagen ohne Äste oder Kittstellen. Auch die Feuchte des Holzes spielt eine enorme Rolle. Feuchtes Holz lässt sich drastisch schlechter schneiden, weil die Feuchtigkeit beim Verdampfen die Leistung frisst.« Hier sind ein paar Beispiele dazu:

Leder

Hier ist ein Artikel von Eric, Experte für Ledermaterialien:

Verwendung von chrombraunem oder pflanzlich gegerbtem Leder zum Lasergravieren oder Schneiden. Ich wurde gebeten, einen Artikel über die sichere Verwendung von Leder beim Gravieren oder Schneiden zu schreiben. Echtes Leder ist ein Begriff, der nicht beschreibt, über welche Art von Leder man spricht. Und nicht alle Gerbungsprozesse sind sicher, wenn Leder mit einem Laser erhitzt wird. Ich weiß, wenn du im Internet suchst, wirst du unterschiedliche Meinungen finden. Also, was ist die Wahrheit? Ich denke, in diesem Fall sollte man sich fragen: Was sagen uns die Fachleute/Wissenschaftler?

Ein sehr interessanter Artikel, den ich gefunden habe, ist der von Eos Trace, einem wissenschaftlichen Magazin in Belgien. Er ist auf Niederländisch verfasst, du kannst ihn per Google Translate in deine bevorzugte Sprache ändern: https://eostrace.be/artikelen/van-slachtafval-tot-schoen-hoe-duurzaam-is-het-productieproces-van-leer

Der Toxikologe Professor Tytgat von der Universität Leuven (Belgien) schreibt in diesem Artikel, dass in Europa heutzutage chromgegerbtes Leder mit Chrom 3 (das als sicherer gilt) gegerbt wird. Früher, und bis heute in Asien und einigen anderen Teilen der Welt, wurde Chrom 6 verwendet. Chrom 6 ist dafür bekannt, dass es Krebs verursacht. Der Chemiker Evert Vanecht (UCLL) fügt hinzu, dass Chrom III während des Produktionsprozesses zu Chrom VI oxidieren kann. “Und das kann auch hinterher passieren, zum Beispiel, wenn der Verbraucher in seinen Lederschuhen schwitzt. (oder einen Hut) (Die Verwendung mit der Hitze eines Lasers ist also sicherlich nicht sicher). Chrom VI wird beim Gerben nicht absichtlich verwendet, kann aber entstehen, wenn der Prozess nicht richtig kontrolliert wird.” Er verweist auf eine dänische Studie, die zeigt, dass ein Drittel des getesteten Leders die maximale Konzentration von 3 Milligramm Chrom VI pro Kilogramm überschritten hat. Aber: Das ist nur in Europa und einigen anderen Teilen der Welt geregelt. Und: Der Kunde kann nicht erkennen, ob das Leder aus einer europäischen oder einer asiatischen Gerberei stammt. Oft wissen es die Geschäfte nicht einmal. In Asien wird Leder immer noch mit Chrom 6 gegerbt, was hochgiftig für die Arbeiter UND die Kunden ist. Chrom 6 wird mit Krebs in Verbindung gebracht. Und wir alle wissen, dass der Online-Kauf von Leder die Einreise in ein Land ermöglicht, in dem dies normalerweise nicht möglich sein sollte. Die Zeitschrift apache.be schrieb, dass eine Untersuchung in 27 europäischen Ländern ergab, dass 13 % des Leders mehr als die erlaubten Mengen an Chrom 6 enthielt. Was Alternativen für Leder angeht, ist Vorsicht geboten. Alle Kunstlederalternativen gelten in Kombination mit einem Laser als gefährlich. Einschließlich Kunstleder. Alle Leder auf pflanzlicher Basis (sie sind kein Leder) haben eine Basis aus synthetischen Komponenten (zum Beispiel “Ananasleder”).

Meine Schlussfolgerung ist, dass du nur pflanzlich gegerbtes Leder in Kombination mit einem Laser verwenden kannst. Eine letzte Bemerkung: Auch wenn du pflanzlich gegerbtes Leder verwendest, solltest du in eine Behausung und einen starken Abluftventilator investieren. Man weiß nie, was zum Färben des Leders verwendet wird, und brennendes Leder riecht böse (WIRKLICH schlecht).

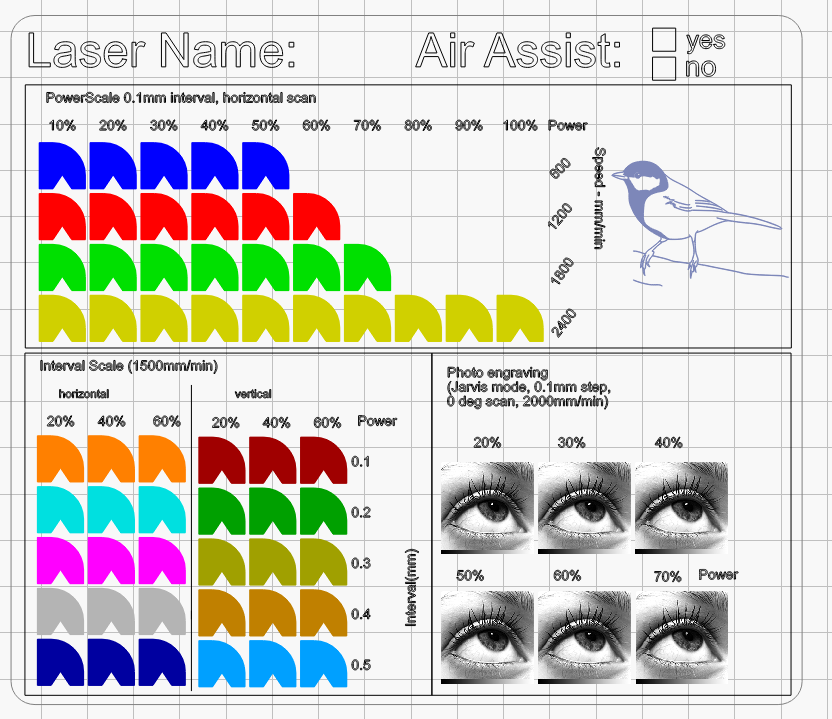

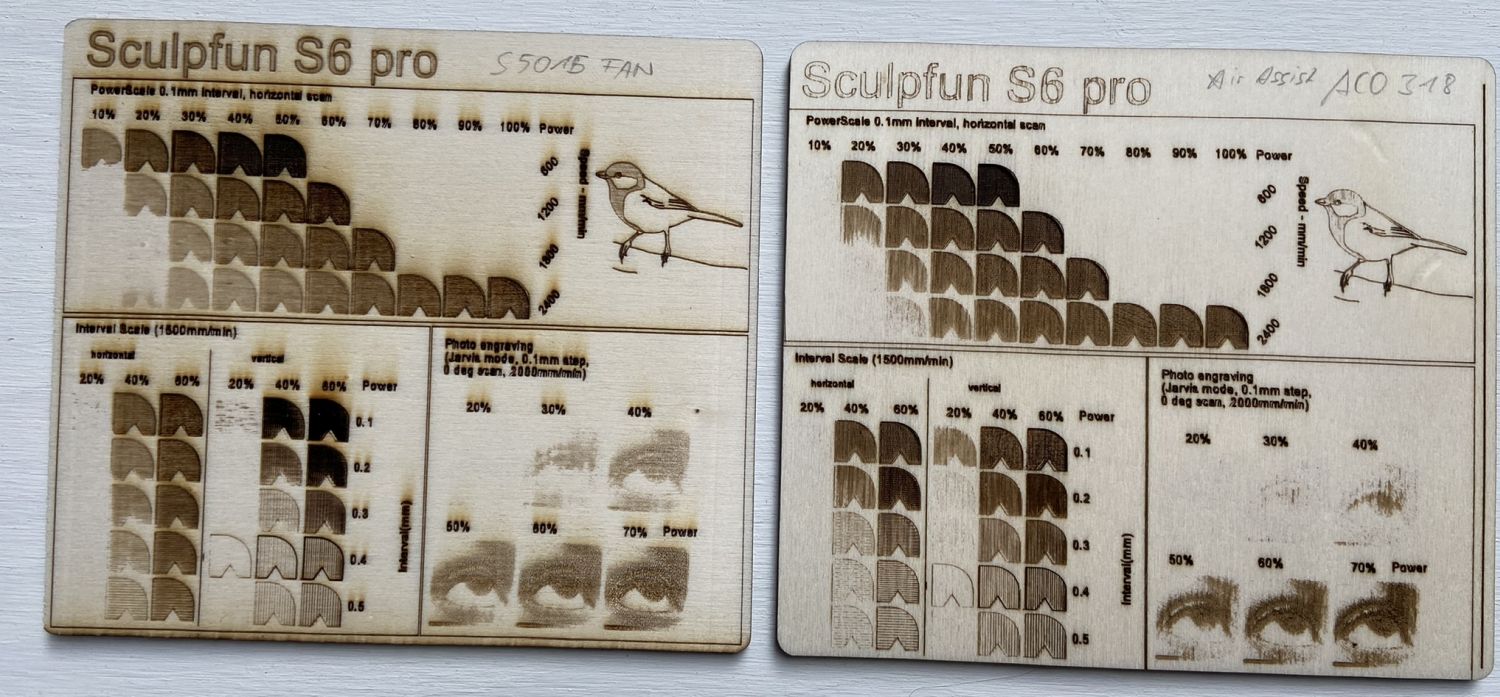

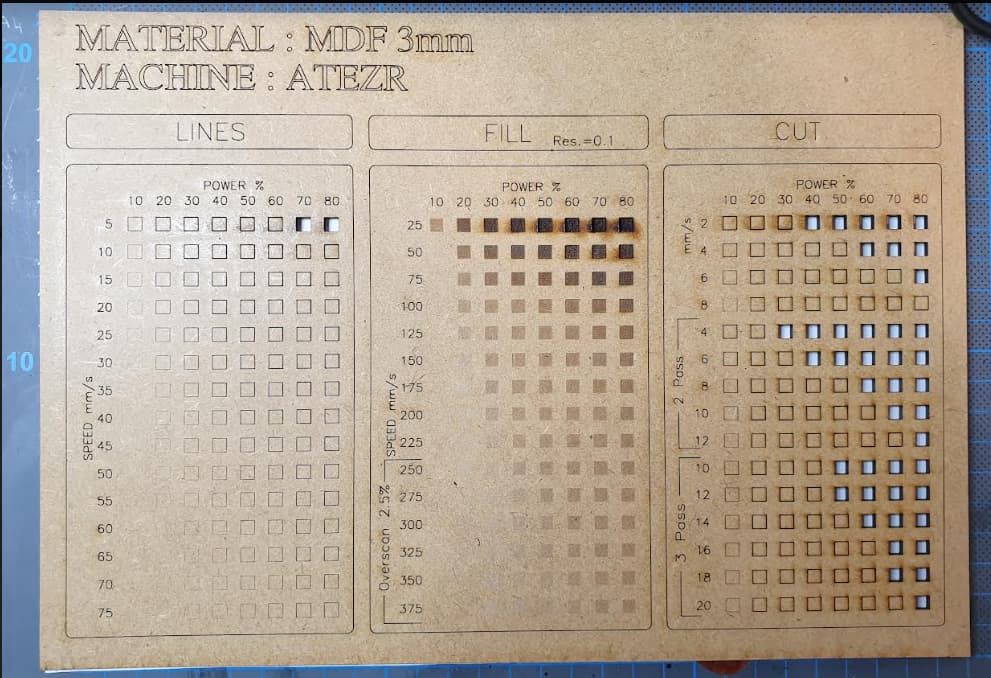

Materialtests

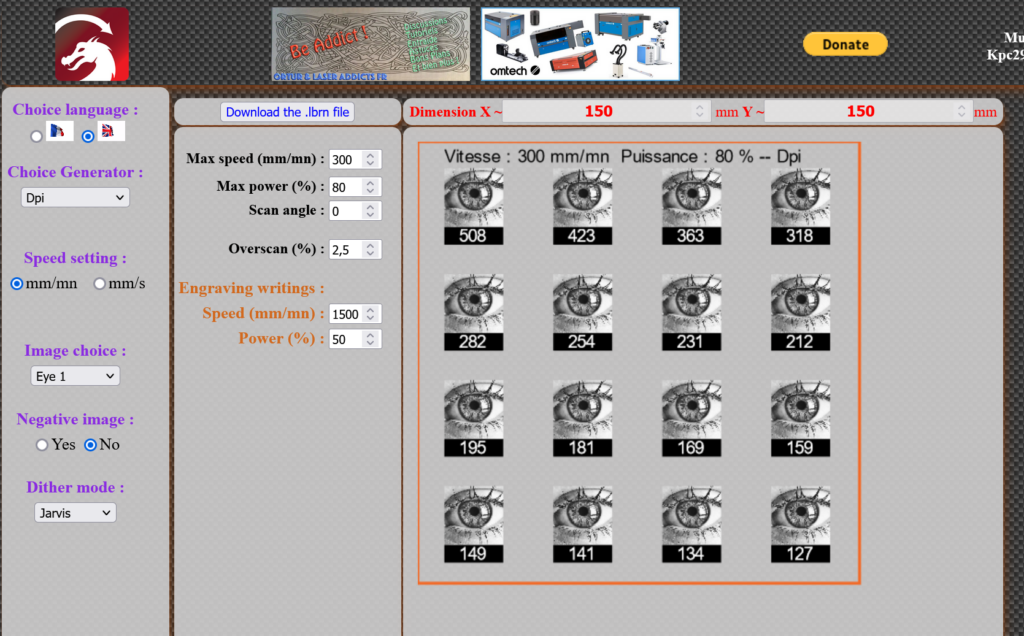

Da man, wie zuvor erwähnt, keine allgemeingültigen Einstellungen vorgeben kann, empfiehlt es sich sogenannten Materialtest-Dateien bzw. Projekte zu verwenden, um möglichst schnell eine Reihe von Einstellungen durchzutesten. Im Anschluss kann man die beste Einstellung wählen und damit weiterarbeiten. Es empfiehlt sich, solche Tests für jedes neue Material durchzuführen. Diese Dateien kann man sich auf diversen Seiten herunterladen (original von hobbylasercutters.com dort gibt es auch Varianten für andere Watt-Klassen) oder einen online Generator nutzen, alternativ bietet LightBurn ein eigenes Tool dafür (Menü Laser Tools ⇾ Material Test Generator, dazu ein erklärendes Video hier.). Hier sind noch weitere Testfiles von Xeno Works: Download (Forum-Diskussion dazu).

Lionel hat einen Generator entwickelt, der sowohl für LightBurn als auch LaserGRBL Test-Dateien generiert. Das Tool funktioniert online und es gibt eine offline-Version. https://kpc29laser.fr/

LightBurn hat kürzlich ein Video veröffentlicht, was den Prozess eines Materialtests mit der integrierten Test-Funktion zeigt:

Hier ist noch ein weiteres Video:

Kein Materialtest möglich?

Wenn man nicht die Möglichkeit hat, die Einstellungen an einem Reststück oder Zweitexemplar zu testen, empfiehlt es sich, mit vorsichtigen Einstellungen anzufangen und sich dann nach und nach heranzutasten. Ich würde bei den meisten Materialien mit 10 % Leistung und 1000 mm/min starten.

Beispiele

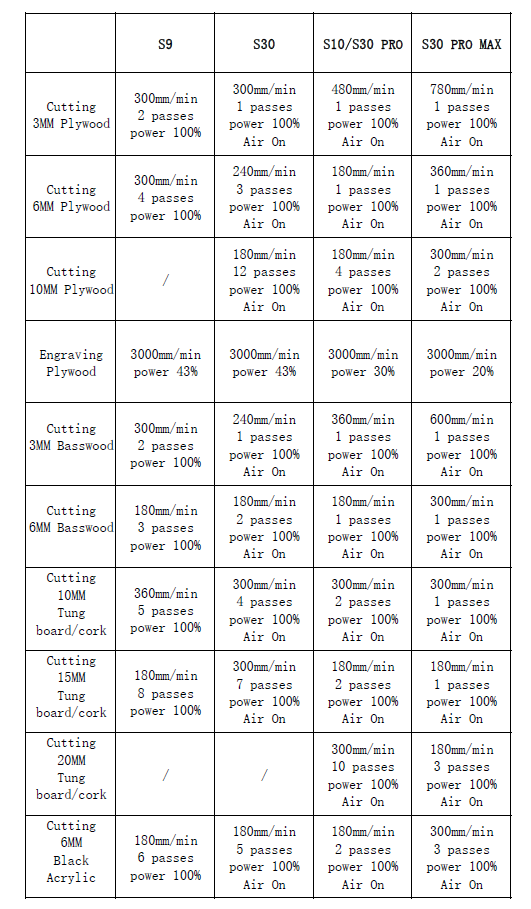

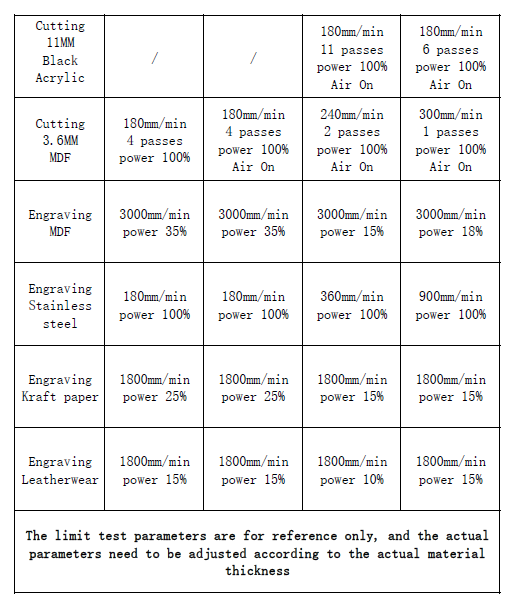

Update: Sculpfun hat eine Tabelle mit Testwerten veröffentlicht, die ich hier teile, aber trotzdem betonen will, dass man sich nicht auf diese Werte verlassen kann, sondern eigene Tests machen muss! Download-PDF

Im Folgenden sollen einige Beispiele aufgezeigt werden, anhand derer man sich einen ersten Eindruck verschaffen kann, in welchem Bereich man mit den Einstellungen starten kann. Die Einstellungen beziehen sich im Wesentlichen auf den Sculpfun S9, bei anderen Lasern können weitere Anpassungen nötig sein. Der S6 Pro beispielsweise ist etwas schwächer und benötigt daher mehr Leistung oder Durchgänge für das gleiche Ergebnis.

Ein Air Assist führt in der Regel zu einer deutlich gesteigerten Leistung, sodass beim Schneiden in der Regel 1/3 Durchgänge eingespart werden können. Gravuren erscheinen mit Air Assist heller, da nicht so viel Schmauchspuren erzeugt werden. Da ist es dann möglicherweise nötig, die Leistung zu erhöhen.

| Material | Art | Typische Einstellungen / Anmerkungen |

| Sperrholz | Gravur | 1000-2000 mm/min 20 – 60% 1 Durchgang |

| 4mm Schneiden | 200 mm/min 85% 2-3 Durchgänge | |

| Acryl | 5mm Schneiden | Nur möglich bei undurchsichtigem Acryl, optimalerweise schwarz 100-300 mm/min 85% 4-8 Durchgänge |

| Gravieren | Klares Acryl: muss mit Farbe (schwarz) bemalt werden. Im Anschluss wird die schwarze Farbe weggelasert und hinterlässt eine Brandspur (Gravur). Die restliche Farbe muss abgewaschen werden. | |

| Glas | Gravieren | Wie Acryl, mit Farbe bemalen, die Farbe weglasern und anschließend säubern. Übrig bleibt eine Gravur im Glas. 1000-2000 mm/min 60-80% |

| Leder | Gravieren | Ähnlich wie Holz, starker Gestank 1000-2000 mm/min 20 – 60% |

| Spiegel | Gravieren | Bei Spiegeln wird die Rückseite graviert! Daher das Objekt spiegeln vor dem Lasern. Nicht die Spiegelseite lasern, das kann die Diode zerstören. 1000-2000 mm/min 30-80% |

| Edelstahl | Markieren | Ähnlich wie Acryl und Glas, hier werden jedoch schwarze Markerstifte oder Senf als Oberflächenbehandlung empfohlen 800-1500 mm/min 20-70% |

| Fliesen | Markieren | Hier kommen unterschiedliche Methoden zum Einsatz. Schwarze Fliesen: werden mit weißem Lack bemalt, im Anschluss der weiße Lack weggelasert und das Bild entsteht. Es entsteht eine weiße Fliese mit dunklem Motiv. Weiße Fliesen: werden mit einer Farbe mit hohem Titandioxid-Anteil bestrichen, dann gelasert und im Anschluss gewaschen. Das Titandioxid reagiert mit der Oberläche und bleibt dunkel zurück. 1000-2000 mm/min 0-85% |

Hier ein Video zum Thema Fotos auf Acryl lasern, mit vielen wertvollen Tipps (Download der Test-Datei):

Hier sind noch ein paar Beispiele von Sculpfun, wie/ob man besonders dicke Materialien schneiden kann:

Weitere Anleitungen

Ich schlage vor, einen Blick auf den YouTube-Kanal von Dragoncut zu werfen: https://www.youtube.com/c/Dragoncut/videos Dort findet man viele schöne Tutorials über verschiedene Lasertechniken. Einen Überblick über getestete Einstellungen hat sie auch: https://www.dragoncut.de/tipps-und-tricks/gravur-und-schnittparameter.

Sehr viele Anregungen und Tutorials gibt es auch bei Louisiana Hobby Guy, z. B. dieses Video:

Wenn du es bis hier geschafft hast, kannst du dir hier ein paar Inspirationen holen, was man alles mit dem Laser anstellen kann (von Lydie aus der Sculpfun Facebook-Gruppe):